Российские погружные насосы

Наша команда изначально ставила перед собой амбициозную цель — создать в России собственное производство промышленных погружных насосных агрегатов, которые по качеству, надежности и эксплуатационным характеристикам будут соответствовать лучшим международным стандартам.

Сложившаяся в 2022 году ситуация с ограничением поставок зарубежного оборудования и комплектующих подтвердила правильность нашего выбора и ускорила воплощение этой мечты. Уже в начале 2023 года на базе МГТУ им. Н.Э. Баумана совместно с ООО НПО «Альянс Гидромаш» было организовано конструкторское бюро, приступившее к разработке собственных погружных насосных агрегатов.

Благодаря симбиозу инженерной мысли, современных технологий, опыта работы с импортным насосным оборудованием, профессионального управления и производственной площадке с парком новых современных станков, наша команда активно развивает производственно-коммерческого предприятие.

Начиная с 2024 года мы производим насосные агрегаты, которые по качеству, надежности и эксплуатационным характеристикам не уступают мировым аналогам. Максимальная локализация производства на территории России позволяет нам предлагать конкурентноспособное оборудование, обеспечивающие экономическую выгоду и долгосрочную эксплуатацию при полном сервисном сопровождении.

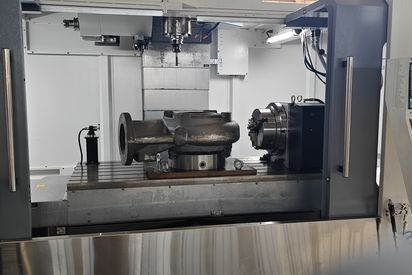

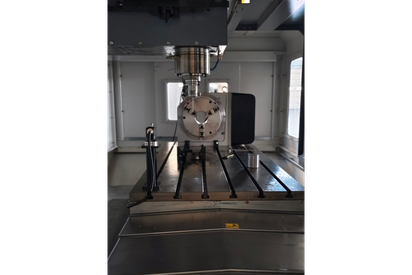

Сегодня наше производство занимает 4 000 м² и оснащено современным парком оборудования, включая высокоточные обрабатывающие центры с ЧПУ. Такое оснащение обеспечивает максимальную эффективность, высокое качество обработки деталей и сокращает трудоёмкость изготовления. Все ключевые этапы — от проектирования и моделирования до сборки и испытаний — выполняются в рамках одной площадки, что гарантирует прозрачность и контроль на каждом шаге. Испытания на устойчивость к засорению и эксплуатация в реальных условиях подтверждают высокую надежность насосов АГМ.

На испытательном стенде снимаются все основные параметры для построения характеристик насосного агрегата:

- подача;

- напор;

- давление на всасывающей линии;

- давление в напорной линии;

- температура статора с датчиков PT100;

- температура перекачиваемой среды;

- температура охлаждающей жидкости;

- уровень динамической вибрации;

- напряжение на каждой фазе;

- ток на каждой фазе;

- частота в сети.

Опытные специалисты уделяют внимание каждой детали: от обработки на ЧПУ-станках до финальной сборки. Используются качественные комплектующие, позволяющие достичь низкого уровня шума и вибрации. Монета, поставленная на ребро, уверенно стоит на цилиндрической поверхности рубашки охлаждения во время испытаний — показатель точности сборки и минимального уровня вибрации.

После сборки насосы проходят подготовку к окраске и покрываются высококачественным износостойким лакокрасочным покрытием в собственной покрасочной камере. Это обеспечивает дополнительную защиту оборудования от агрессивных сред и увеличивает срок службы продукции.

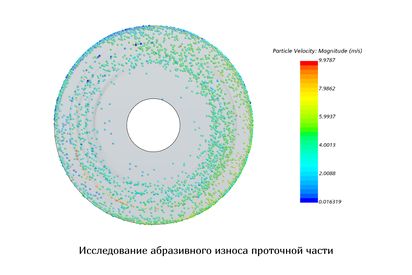

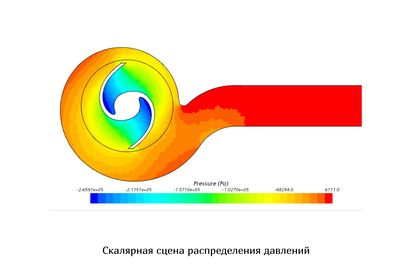

На этапе подготовки к производству и разработки конструкторской документации, были произведены следующие работы:

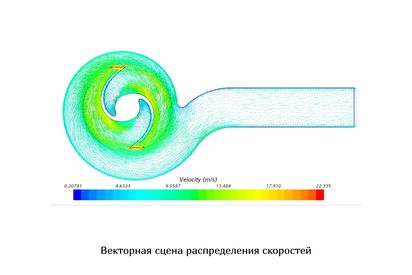

- полный объем гидравлических расчетов;

- математическое моделирование и 3D визуализация рабочего процесса;

- создание 3D модели изделия;

- изготовление и испытание на стенде уменьшенной копии;

- изготовление насосного агрегата и его эксплуатационные испытания.